Виды и периодичность технического обслуживания для В-160

Для поддержания погрузчика в состоянии технической готовности к работе, предупреждения неисправностей и преждевременного износа деталей установлены приведенные ниже виды и периодичность плановых технических обслуживаний.

- Ежесменное техническое обслуживание (ЕТО) - каждую смену или через каждые 10 моточасов.

- Первое техническое обслуживание (ТО-1) - через каждые 125 моточасов.

- Второе техническое обслуживание (ТО-2) - через каждые 500 моточасов.

- Сезонное техническое обслуживание (СТО) - при переходе к весенне-летнему и осенне-зимнему сезонам эксплуатации, когда устанавливается температура окружающего воздуха, соответственно, не ниже или не выше + 5 °C.

Допускаются отклонения фактической периодичности от установленной для ТО-1 и ТО-2 на 10%.

Виды, периодичность и перечень работ технического обслуживания двигателя изложены в Руководствах (Инструкции) по эксплуатации двигателя.

Виды, периодичность и перечень работ технического обслуживания ГМП изложены в Руководстве по эксплуатации ГМП ZF 4WG-210.

Виды, периодичность и перечень работ технического обслуживания мостов см. в эксплуатационной документации изготовителя мостов RABA.

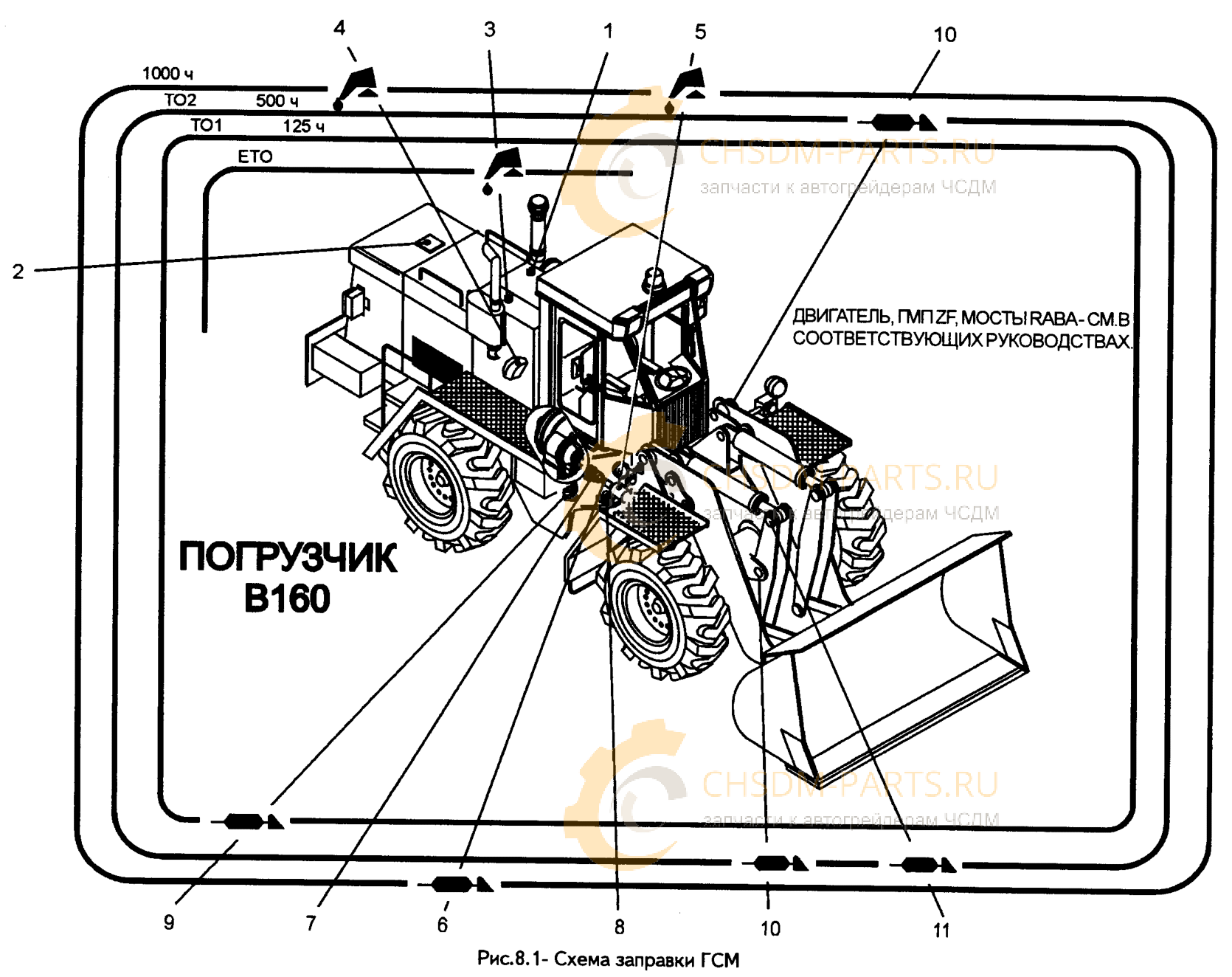

Перечень ГСМ для В-160

Сведения о смазочных материалах, применяемых в двигателе, ГМП и мостах, периодичности смены (пополнения) смазочных материалов и точках их заправки см., соответственно, в Руководствах (Инструкции) по эксплуатации двигателя, в Руководстве по эксплуатации ГМП ZF 4WG-210 и в эксплуатационной документации изготовителя мостов RABA, а также в настоящем Руководстве в приложении В "Перечень разрешенных эксплуатационных материалов".

Периодичность смены масла в выше указанных агрегатах согласно документации их изготовителей следующая:

- для двигателя "Cummins" через каждые 250 моточасов (или 3 месяца работы) со сменой фильтра;

- для мостов "RABA" первая замена масла через 300 моточасов. Дальнейшая замена -через каждые 1500 моточасов, но не реже одного раза в год;

- для коробки передач ZF 4WG-210 первая замена масла после 100 моточасов. Каждую дальнейшую замену проводить после 1000 моточасов, не реже одного раза в год. При замене масла меняйте фильтр тонкой очистки и фильтр грубой очистки во всасывающей магистрали насоса.

| Наименование составной части | Горюче-смазочные материалы | ||||

| Обозначение для сезона эксплуатации | Периодичность способов смены (пополнения) | Поз. точек заправки на рис. 8.1 | Кол. точек заправки | ||

| осенне-зимнего | весенне-летнего | ||||

| Топливный бак | Дизельное топливо ГОСТ 305-82 при температуре окружающего воздуха:

a) 0 °C и выше: Л-0,2-40; Л-0,5-40; Л-0,2-62; Л-0,5-62 б) минус 20 °C и выше: 3-0,2 минус 35; 3-0,5 минус 35 в) минус 30 °C и выше: 3-0,2 минус 45; 3-0,5 минус 45 г) минус 50 °C и выше: А-0,2; А-0,4 |

Ежесменно доливать | 1 | 1 | |

| Система охлаждения и разогрева двигателя | Охлаждающая жидкость при температуре окружающего воздуха:

а) до минус 40 °C: ТОСОЛ-А40М ТУ 6-57-48-91; ОЖ-40 "Лена" ТУ 113-07-02-88; б) до минус 65 °C: ТОСОЛ-А65М ТУ 6-57-48-91; ОЖ-65 "Лена" ТУ 113-07-02-88 |

Ежесменно проверять уровень (см. п.8.6.3). Замена через 2 года | 2 | 1 | |

| Гидробак | Масло гидравлическое VG32, НМ ISO6074/4-1982 | Ежесменно проверять уровень и при необходимости долить. Замена через 3500-4000 моточасов, но не реже, чем через 2 года | 3 | 1 | |

| Насосная станция | Масло трансмиссионное ТАп-15В ГОСТ 23652-79

Дублирующие: a) масло ТСп-10 ГОСТ 23652-79; b) масло ТАД-17И ГОСТ 23652-79; c) масло Веле Транс-5 SAE85W90 APIGL-5 |

Через 125 моточасов (ТО-1) проверять уровень, при необходимости долить до уровня контрольного отверстия. Замена через 1000 моточасов (см. п.8.4.5) | 4 | 1 | |

| Промежуточная опора карданной передачи | Масло трансмиссионное ТЭп-15 ГОСТ 23652-79 | То же | 5 | 1 | |

| Полости и шлицы карданных валов | Графитная смазка УСсА ГОСТ 3333-80 | Через 1000 моточасов шприцевать | 6 | 3 | |

| Подшипники крестовин карданных шарниров и валов | Смазка 158 ТУ 38.101320-77 | Замена при необходимости разборки | 7 | 32 | |

| Шарниры сочленения рамы | Смазка Литол-24 ГОСТ 21150-87 | 8 | 2 | ||

| Шарниры крепления гидроцилиндров поворота | То же | Через 125 моточасов (ТО-1) шприцевать | 9 | 4 | |

| Шарниры рабочего оборудования: | |||||

| "рама-стрела", "стрела-коромысло", | Графитная смазка УСсА ГОСТ 3333-80 | Через 500 моточасов (ТО-2) шприцевать | 10 | 6 | |

| "стрела-ковш"; остальные | Смазка Литол-24 ГОСТ 21150-87 | То же | 11 | 12 | |

Перечень эквивалентных смазочных материалов для В-160

| Наименование смазочного материала | Допускаемые заменители | |

| Отечественные смазочные материалы | Зарубежные смазочные материалы | |

| Масло трансмиссионное ТЭп-15 ГОСТ 23652-79 | Масло трансмиссионное ТАп-15В ГОСТ 23652-79 | Трансмиссионные масла всех видов для автомобилей и тракторов типа SAE-90 |

| Масло трансмиссионное ТСп-10 ГОСТ 23652-79 | Масло моторное М-14В23 ГОСТ 23497-79 | Трансмиссионные масла всех видов для автомобилей и тракторов типа SAE-80 |

| Смазка Литол-24 ГОСТ 21150-87 | Пресс-солидол С ГОСТ 4366-76 или УС-1 ГОСТ 1033-79 | Консистентная смазка типа ShellRetinaxС всех фирм |

| Смазка графитная УСсА ГОСТ 3333-80 | Barbatia 2,3,4 (Shell); |

|

Перечень работ по техническому обслуживанию для В-160

Перечень работ по техническому обслуживанию двигателя см. в Руководствах (Инструкции) по эксплуатации двигателя.

Перечень работ по техническому обслуживанию ГМП см. в Руководстве по эксплуатации ГМП ZF 4WG-210.

Перечень работ по техническому обслуживанию мостов см. в эксплуатационной документации изготовителя мостов RABA.

| Содержание работ | Технические требования | Приборы, инструмент, приспособления и материалы, необходимые для выполнения работ |

| Ежесменное техническое обслуживание (ЕТО) | ||

| Очистить погрузчик от грязи | При необходимости | Лопата, скребок, ветошь |

| Осмотреть крепление составных частей, в том числе крепление к раме двигателя, ГМП, мостов и кабины, крепление колес | Наличие крепежных деталей на составных частях обязательно, шайбы должны быть плотно обжаты | Внешний осмотр |

| Проверить состояние шин и удалить застрявшие предметы | Давление во всех шинах колес должно быть одинаковым. Наличие застрявших острых предметов не допускается. Шины выбраковываются при порезах с нарушением корда или износе грунтозацепов | Внешний осмотр. Ломик |

| Проверить герметичность систем: топливной, смазки двигателя, охлаждения и разогрева двигателя, системы привода тормозов и гидросистемы; герметичность ГМП, мостов | На поверхностях сборочных единиц и деталей допускаются небольшие потемнения от масел (без каплеотделения). Падение давления в системе привода тормозов не более 0,015 МПа (0,15 кгс/см²) за 15 мин при неработающем двигателе | Внешний осмотр. Для устранения неисправностей использовать комплект ЗИП погрузчика |

| Проверить наличие топлива в баке, масла и охлаждающей жидкости в двигателе, рабочей жидкости в гидробаке. При температуре окружающего воздуха ниже плюс 5 °C проверить наличие спирта в предохранителе против замерзания. Проверить уровень масла в бачках пневмоусилителей (сервоцилиндров) системы привода тормозов, при необходимости долить | Запрещается выезд, если мерные линейки показывают нижний уровень в баках. При температуре окружающего воздуха ниже плюс 5 °C - замена спирта еженедельно | Чистое ведро, заправочное устройство, ветошь и эксплуатационные материалы |

| Слить конденсат из ресиверов системы привода тормозов | Держать сливные краники открытыми до исчезновения конденсата в струе воздуха | |

| Проверить работу двигателя на слух, проверить показания контрольно-измерительных приборов | См. раздел 5 "Эксплуатационные ограничения" | Контрольно-измерительные приборы в кабине |

| Проверить засоренность воздухоочистителя по индикатору засоренности, при срабатывании индикатора очистить воздухоочиститель | См. пункт 8.6.2.

При неисправном индикаторе - очистка воздухоочистителя при работе в условиях: |

Ключи 12, 17, компрессорная установка, приспособление для продувки |

| Первое техническое обслуживание (ТО-1) | ||

| Выполнить операции ЕТО Вымыть погрузчик |

Давление струи горячей воды должно быть 0,4 - 0,6 МПа (4-6 кгс/см²) | Моечное оборудование |

| Смазать | Шприцевать до появления смазки из соединений | Шприц Ш-1 |

| Проверить давление в шинах | Давление должно быть 0,30-0,35 МПа (3,0-3,5 кгс/см²) | Контролировать по манометру |

| Подтянуть гайки крепления колес | Момент подтягивания 360-400 Н*м (36-40 кгс*м) | Ключ для затяжки гаек колес, ломик |

| Проверить уровень масла в емкостях (картерах), при необходимости долить | Уровень масла ниже 10-15 мм от контрольного отверстия не допускается | Ключи, воронка, чистое ведро |

| Очистить и промыть вентиляционные отверстия сапунов трансмиссии, бака гидросистемы, мостов, пробки топливного бака | Отверстия и сетки должны быть чистыми | Ключ 22, емкость для дизельного топлива |

| Слить отстой топлива из топливного бака и фильтра грубой очистки | Слить из бака 2-3 л, а из фильтра 0,1-0,2 л топлива | Ключ 36, емкость для слива топлива |

| Проверить уровень электролита в аккумуляторах, а также состояние клемм, вентиляционных отверстий, пробок. Смазать контактные части клемм и наконечники проводов техническим вазелином | Уровень электролита должен быть на 10 - 15 мм выше предохранительного щитка | Стеклянная трубка, ключи 14, 17, резиновая груша |

| Каждое второе ТО-1 дополнительно | ||

| Промыть корпуса фильтров гидросистемы ГМП, гидросистемы погрузчика и рулевого управления. Заменить фильтрующие элементы | Ключ, емкость для слива масла, дизельное топливо, фильтрующие элементы | |

| Второе техническое обслуживание (ТО-2) | ||

| Выполнить операции ТО-1 Смазать |

Шприцевать до выхода смазки из соединений | Шприц Ш-1 |

| Проверить плотность электролита и степень заряженности аккумуляторных батарей. При необходимости провести их зарядку | Плотность электролита летом 1,25 г/см³; зимой 1,29 г/см³. Батарею, разряженную более чем на 25% зимой и более чем на 50% летом, поставить на зарядку | Ареометр, нагрузочная вилка, резиновые перчатки, электролит, фартук, зарядное устройство |

| Каждое второе ТО-2 дополнительно | ||

| Заменить масло в насосной станции и промежуточной опоре карданной передачи | Слить масло после работы погрузчика, пока масло прогрето. Залить дизельное топливо в насосную станцию и пустить двигатель на 5 мин. Слить дизельное топливо. Заправить насосную станцию и промежуточную опору свежим маслом до уровня контрольных отверстий | |

| При переходе к осенне-зимнему сезону эксплуатации | ||

| Очистить от нагара свечу зажигания и горелку предпускового подогревателя двигателя | Наличие нагара не допускается | Ключ 27, отвертка плоская, проволочная щетка, ацетон или бензин, сжатый воздух |

| Промыть и при необходимости заменить фильтры электромагнитного клапана и форсунки предпускового подогревателя | Отсоединить от горелки электромагнитный клапан с форсункой и электронагревателем. Вывернуть корпуса фильтров, промыть фильтры в ацетоне или бензине и продуть сжатым воздухом. Установить все на свои места | Ключ, ацетон или бензин, сжатый воздух |

| Проверить работу подогревателя, при необходимости отрегулировать расход топлива | Порядок пуска, отключения и регулирования изложен в пункте 2.1.3 “Система охлаждения и разогрева” | |

Техническое обслуживание в особых условиях эксплуатации для В-160

В условиях пустыни следует:

- особое внимание уделять обеспечению герметичности всасывающей системы двигателя;

- через каждые 50 моточасов проверять вентиляционные отверстия сапунов насосной станции, трансмиссии, мостов, гидробака; пробок топливного бака, аккумуляторов;

- заправку погрузчика проводить в защищенных от ветра и пыли условиях (под брезентом, палаткой и т.п.).

В условиях, когда температура окружающего воздуха круглый год выше 0 °C, т.е. нет необходимости пользоваться предпусковым подогревателем двигателя, снимите его с погрузчика, заглушив выходы топливной и водяной систем.

В условиях отрицательной температуры нормальный тепловой режим двигателя следует поддерживать путем установки на капот утеплительного чехла.

Необходимо поддерживать аккумуляторные батареи в заряженном состоянии, не допуская разрядки более чем на 25%. При температуре окружающего воздуха ниже минус 25 °C рекомендуется снять аккумуляторные батареи с погрузчика после работы для хранения их в помещении с температурой не ниже минус 20 °C и, по возможности, не выше 0 °C.

В конце рабочей смены следует слить отстой из топливных фильтров и топливного бака, конденсат из ресиверов, а также полностью заполнить топливный бак топливом.

Содержание операций технического обслуживания для В-160

Сведения о содержании операций технического обслуживания двигателя, ГМП и мостов приведены, соответственно, в Руководствах (Инструкции) по эксплуатации двигателя, в Руководстве по эксплуатации ГМП ZF 4WG-210 и в эксплуатационной документации изготовителя мостов RABA.

ТО топливной системы В-160

Заправку бака проводить через заливную горловину при помощи заправочного агрегата. При заправке бака из ведра топливо заливать через фланель или сукно, располагая их ворсистой стороной к нефильтрованному топливу.

Отстой топлива сливается из фильтров грубой и тонкой очистки, а также из бака. Для слива отстоя из бака вывернуть на 2-3 оборота штуцер, размещенный в днище бака. Отстой сливать в емкость до появления чистого топлива. После слива отстоя из фильтров необходимо заполнить топливную систему топливом, прокачав ее ручным топливоподкачивающим насосом и пустив двигатель на 3-4 мин.

Удаление воздуха из системы происходит при заполнении системы топливом перед пуском двигателя с помощью ручного топливоподкачивающего насоса. В случаях, когда перед пуском двигателя проводилось не менее одной из ниже указанных работ:

- полный слив топлива из системы;

- снятие корпусов топливных фильтров;

- снятие топливного насоса высокого давления, для удаления воздуха необходимо отвернуть пробку (пробки) выпуска воздуха на фильтре тонкой очистки и топливном насосе высокого давления и прокачать систему ручным топливоподкачивающим насосом до появления из отверстий сплошной струи топлива без пузырьков воздуха.

ТО системы всасывания и выхлопа В-160

Состояние воздухоочистителя (воздушного фильтра) контролируется по индикатору засоренности. При высвечивании на сигнальном табло символа засоренности воздушного фильтра (для двигателя "Cummins") или при появлении красного цвета в окнах индикатора (для двигателя ЯМЗ) необходимо провести осмотр, а затем обслуживание или замену фильтроэлемента.

При неисправном индикаторе засоренности необходимо проводить техническое обслуживание следующего объема и периодичности:

- на погрузчике, работавшем в условиях нормальной запыленности, через 250 моточасов:

- 1) очистить фильтрующий элемент и пре-дочиститель воздушного фильтра;

- 2) очистить мультициклон (для двигателя "Cummins") и корпус воздушного фильтра при сезонном обслуживании;

- на машине, работавшей в условиях повышенной запыленности, через 20-30 моточасов:

- 1) проверить плотность соединения мультициклона с воздухоочистителем;

- 2) снять, осмотреть и при необходимости очистить фильтроэлемент и предочиститель;

- 3) мультициклон (для двигателя "Cummins") и корпус воздушного фильтра очищать с периодичностью в зависимости от степени запыления их внутренних поверхностей.

Для осмотра и очистки воздушного фильтра необходимо:

- снять крышку с корпуса фильтра;

- отвернуть гайку крепления фильтроэле-мента;

- вынуть фильтроэлемент с предочистителем.

- Фильтрующий элемент подлежит замене:

- при наличии налета пыли на внутренней поверхности;

- при наличии разрывов или других сквозных повреждений фильтрующего картона;

- при отслаивании крышек и картона от клея.

Обслуживание фильтрующих элементов для В-160

Очистку фильтроэлементов необходимо проводить продувкой сжатым воздухом (не более шести раз) или промывкой в моющем растворе (не более трех раз). Промывка применяется в случае, если продувка недостаточно удаляет пыль, что возможно при замасленных или закопченных фильтроэлементах.

ВНИМАНИЕ! ПРИ СНЯТИИ, УСТАНОВКЕ И ОЧИСТКЕ ФИЛЬТРОЭЛЕМЕНТОВ НЕОБХОДИМО СОБЛЮДАТЬ ОСТОРОЖНОСТЬ ВО ИЗБЕЖАНИЕ РАЗРЫВА БУМАЖНЫХ ФИЛЬТРУЮЩИХ ШТОР.

После продувки (промывки) необходимо осмотреть фильтрующие элементы. Рекомендуется при этом осветить элемент изнутри переносной электрической лампой. Поврежденные фильтрующие элементы заменить и перед установкой проверить уплотнение фильт-роэлемента на "отпечаток" с целью обеспечения герметичности системы. Для проверки на резиновую манжету фильтроэлемента нанести тампоном штемпельную краску (можно использовать смазку), фильтроэлемент установить в воздухоочиститель и прижать рукой. После извлечения фильтроэлемента на диафрагме воздухоочистителя должен оставаться сплошной кольцевой отпечаток. В случае применения смазки ее следует удалить чистой тряпкой.

Продувка фильтроэлементов для В-160

Продувку выполнять сжатым воздухом давлением 0,2-0,3 МПа (2-3 кгс/см²).

Для эффективности очистки продувку следует проводить с помощью специального наконечника длиной 360 мм и внутренним диаметром 6 мм.

Обдувка фильтроэлементов для В-160

Обдувку выполнять сначала изнутри (рис.8.2), затем снаружи до полного удаления пыли. При этом струю воздуха направлять под углом к поверхности бумажных штор и последовательно обдувать каждую складку.

Интенсивность продувки регулировать за счет изменения проходного сечения наконечника или расстояния от наконечника до фильтроэлемента.

Промывка фильтроэлементов для В-160

Промывку выполнять в следующей последовательности:

- растворить в воде с температурой 40-50 °C поверхностно-активное вещество пасту ОП-7 или ОП-Ю из расчета 20 г пасты на 1 л воды. Можно использовать также любые стиральные порошки и пасты;

- опустить фильтроэлемент в раствор на 15-20 минут с последующим интенсивным вращением и окунанием (10-15 мин);

- прополоскать фильтроэлемент в растворе в течение 10-20 мин;

- промыть фильтроэлемент в чистой воде с температурой 35-40 °C и просушить его на воздухе или в сушильном шкафу при температуре не выше 70 °C.

ВНИМАНИЕ! ПОСЛЕ УСТАНОВКИ ПРОМЫТОГО И ПРОСУШЕННОГО ФИЛЬТРОЭЛЕМЕНТА В ВОЗДУХООЧИСТИТЕЛЬ ДВИГАТЕЛЬ ДОЛЖЕН РАБОТАТЬ ПЕРВЫЕ 20-30 МИН ПОСЛЕ ПУСКА С ЧАСТОТОЙ ВРАЩЕНИЯ НЕ ВЫШЕ 1000 ОБ/МИН ВО ИЗБЕЖАНИЕ ПРОРЫВА ФИЛЬТРУЮЩЕЙ ШТОРЫ.

Очистка предочистителя для В-160

Очистку предочистителя следует выполнять промывкой в растворе такого же состава, как раствор для промывки фильтроэлементов. После промывки предочиститель высушить. Допускается очищать предочиститель встряхиванием.

Для очистки мультициклона и корпуса воздушного фильтра их необходимо снять с машины, промыть в неэтилированном бензине, дизельном топливе или горячей воде, продуть сжатым воздухом и тщательно просушить.

При сборке воздушного фильтра необходимо:

- перед установкой фильтроэлемента надеть на него предочиститель;

- гайку крепления фильтроэлемента в корпусе затянуть моментом 4-10 Н-м (0,4-1кгс-м);

- крышку фильтра установить так, чтобы стрелка на крышке была направлена в сторону входного патрубка.

Проверка герметичности системы для В-160

После выполнения ремонтных работ, связанных с разъединением узлов и снятием воздухоочистителя, необходимо проверить герметичность мест разъемов трассы подвода очищенного воздуха к двигателю.

Для проверки герметичности рекомендуется заполнить дымом трассу очищенного воздуха через штуцер, предназначенный для установки индикатора засоренности воздухоочистителя. При этом под фильтрующий элемент установить резиновую заглушку, не позволяющие дыму выходить из воздухоочистителя. Источником дыма является подожженная промасленная ветошь, помещенная в закрытую емкость. Емкость представляет собой металлический стакан с пробкой, через которую подают внутрь воздух шинным насосом. Дым отводится через отверстие в нижней части стакана.

После устранения неисправности проверку повторить. Эксплуатация двигателя с негерметичной трассой очищенного воздуха не допускается, так как резко снижает его ресурс.

Сведения по проверке герметичности системы двигателя ЯМЗ изложены в Инструкции по эксплуатации двигателей ЯМЗ-236М2, ЯМЗ-238М2.

ВНИМАНИЕ! НЕГЕРМЕТИЧНОСТЬ СОЕДИНЕНИЙ ТРАССЫ ВСАСЫВАНИЯ СОКРАЩАЕТ СРОК СЛУЖБЫ ДВИГАТЕЛЯ В НЕСКОЛЬКО РАЗ.

ТО системы охлаждения и разогрева В-160

Систему охлаждения и разогрева двигателя необходимо заполнять через заливную горловину радиатора или расширительного бачка. При этом водой радиатор заполняется до нижнего края заливной горловины, а низкозамерзающей охлаждающей жидкостью - до уровня на 15-25 мм выше торцов охлаждающих трубок радиатора. Расширительный бачок заполняется до уровня между рисками на его торце.

Порядок заполнения системы охлаждения и разогрева двигателя:

- открыть кран отопителя кабины;

- залить охлаждающую жидкость до уровня указанного выше;

- пустить двигатель, через 3-5 мин остановить его и проверить уровень жидкости в радиаторе;

- при необходимости долить до требуемого уровня.

Для слива жидкости из системы необходимо снять пробку заливной горловины радиатора и открыть сливной кран.

При необходимости полного слива жидкости из предпускового подогревателя вывернуть пробки сливных отверстий на котле и насосном агрегате подогревателя.

ВНИМАНИЕ! ПРИ ОТКРЫВАНИИ ЗАЛИВНОЙ ГОРЛОВИНЫ СИСТЕМЫ ОХЛАЖДЕНИЯ НЕОСТЫВШЕГО ДВИГАТЕЛЯ СЛЕДУЕТ ОСТЕРЕГАТЬСЯ ВЫБРОСА ГОРЯЧЕЙ ЖИДКОСТИ.

ТО карданной передачи В-160

В процессе эксплуатации рекомендуется регулярно проверять степень нагрева подшипников карданных валов. При нагреве выше 70 °C следует выяснить причину и устранить неисправность. При снятии или установке карданного вала не поворачивать его вставленным в шарнир монтажным ломиком во избежание выхода из строя уплотнений шарниров.

При разборке карданного вала необходимо нанести метки совмещения на вилках и валах для последующей сборки. Для обеспечения равномерности вращения карданного вала обе его вилки должны быть расположены в одной плоскости. Нарушение взаимного положения деталей, а также ослабление крепления крышек игольчатых подшипников вызывает вибрацию вала и снижает срок его службы.

ТО колёс и шин В-160

Для безопасности работы и увеличения срока службы колес и шин необходимо соблюдать правила их эксплуатации.

При ежесменном обслуживании следует осматривать шины и колеса, удаляя застрявшие предметы из протектора. Детали колес с трещинами и шины с повреждениями, доходящими до корда или сквозными, к эксплуатации не допускаются. Шины следует предохранять от воздействия топлива и масла, так как это быстро выводит их из строя.

Гайки крепления колес необходимо подтягивать равномерно, крест-накрест.Для накачки шин отбор воздуха осуществлять через краны слива конденсата из ресиверов погрузчика. В комплекте ЗИП для накачки шин имеется шланг с манометром.

Давление в шинах необходимо контролировать манометром. Отклонение от номинального значения давления приводит к значительному (до 40%) сокращению срока службы шины, а также к повышенному расходу топлива.

ТО системы привода тормозов В-160

При обслуживании системы привода тормозов необходимо следить за герметичностью системы в целом и ее отдельных элементов. Особое внимание обратить на герметичность соединений трубопроводов и гибких шлангов. Места сильной утечки воздуха определяются на слух, а слабой утечки - с помощью мыльной эмульсии. Утечки устраняюся подтяжкой или заменой отдельных элементов соединений. Проверка герметичности проводится при давлении сжатого воздуха 0,62-0,74 МПа (6,2-7,4 кгс/см²), включенных потребителях сжатого воздуха и неработающем компрессоре. Падение давления от номинального в ресиверах при неработающем компрессоре и свободном положении педали тормоза и рукоятки пневморас пре делителя не должно превышать 0,03 МПа (0,3 кгс/см²) в течение 30 мин или в течение 15 мин при включенных органах управления тормозами.

При температуре окружающего воздуха ниже +5 °C необходимо еженедельно заливать в предохранитель против замерзания 200 г этилового спирта.

Система привода тормозов скомплектована из пневмогидроустройств, которые, за исключением особо оговоренных в данном разделе, не нуждаются в специальном обслуживании и регулировке. В случае неисправности пневмогидроустройств разборку и установление дефектов проводить только в мастерской квалифицированными специалистами.

Обслуживание двухсекционного тормозного крана заключается в периодическом осмотре, очистке его от грязи и проверке на герметичность.

Необходимо следить за состоянием защитного резинового чехла крана и плотностью прилегания его к корпусу, так как попадание грязи внутрь, на рычажную систему и трущиеся поверхности крана, приводит к выходу крана из строя.

Герметичность тормозного крана проверяется с помощью мыльной эмульсии в двух положениях: заторможенном и расторможенном.

Негерметичность тормозного крана как в расторможенном, так и в заторможенном положениях при эксплуатации не допускается. При наличии утечек необходимо заменить тормозной кран.

Необходимо следить за состоянием тяг, рычагов и кронштейна, связывающих тормозную педаль с тормозным краном, и периодически очищать их от грязи. Полностью нажатая тормозная педаль не должна доходить до пола. В случае необходимости отрегулировать положение педали, изменяя длину тяги.

ТО аккумуляторных батарей В-160

Электролит для заливки батарей готовится из серной кислоты и дистиллированной воды. Необходимое количество электролита для одной батареи - 12 л.

В зависимости от климатической зоны, в которой работают аккумуляторные батареи, в них заливают различные по плотности электролиты.

| Климатическая зона (средняя месячная температура воздуха в январе, ºС) | Время года | Плотность электролита приведенная к 15 °C, г/см³ |

|

| заливаемого | заряженной батареи | ||

| Холодная с климатическими районами: | |||

| очень холодным (от -50 до -30) | Зима | 1,29 | 1,31 |

| Лето | 1,25 | 1,27 | |

| холодным (от -30 до -15) | Круглый год 1,27 | 1,29 | |

| Умеренная | |||

| от -15 до - 4 | То же | 1,25 | 1,27 |

| Жаркая | |||

| от -15 до +4 | То же | 1,23 | 1,25 |

| Теплая влажная | |||

| от +4 до +6 | То же | 1,21 | 1,23 |

| Примечание - Допускаются отклонения плотности электролита от значений, приведенных в табл.5, на ± 0,01 г/см³. Температура электролита, заливаемого в аккумуляторы, должна быть не выше 25 °C в холодной и умеренной зонах и не выше 30 °C в жаркой и теплой влажной зонах. Не рекомендуется заливать батареи электролитом с температурой ниже 15 °C. | |||

Для получения электролита соответствующей плотности следует руководствоваться таблицей ниже.

| Объем серной кислоты плотностью 1,83 г/см³, добавляемой на 1 л воды, л | Плотность электролита, приведенная к 15 С, г/см³ |

| 0,245 | 1,210 |

| 0,280 | 1,230 |

| 0,310 | 1,250 |

| 0,335 | 1,265 |

| 0,345 | 1,270 |

| 0,385 | 1,290 |

| 0,650 | 1,400 |

При замерах плотности электролита следует иметь в виду, что при повышении температуры электролита на 1 °C плотность электролита уменьшается на 0,0007 г/см³, при понижении температуры на 1 °C - увеличивается на 0,0007 г/см³. Исходной считается температура 15 °C.

Не ранее чем через 20 мин и не позже чем через 2 ч после залива электролита необходимо провести контроль плотности электролита. Если плотность электролита понизится не более чем на 0,03 г/см³, по сравнению с плотностью заливаемого электролита, то батареи можно эксплуатировать. Если плотность электролита понизится более чем на 0,03 г/см³, то батареи следует зарядить током 19 А.

При эксплуатации необходимо контролировать зарядный режим аккумуляторных батарей, чтобы не допускать излишнего перезаряда или недозаряда, сокращающих срок их службы.

Номинальная емкость одной батареи при 20- часовом режиме разряда составляет 190 Ач, при 10- часовом режиме разряда - 170 Ач. Разряд батарей ведется до конечного напряжения на выводах:

- 10,2 В - при 10-часовом режиме;

- 10,5 В - при 20-часовом режиме.