Работа заднего и переднего мостов В-138

На погрузчике устанавливаются унифицированные ведущие мосты (Рис. 2.24) У2210.03А-00.000. Мосты служат для передачи крутящего момента от карданной передачи на ведущие колеса. Задний и передний мосты взаимозаменяемы и различаются только способом крепления к раме.

Крепление заднего моста с рамой погрузчика осуществляется шарнирно, что позволяет заднему мосту качаться в поперечной плоскости. Передний мост жестко закреплен на раме. Основными узлами моста являются: главная передача, конструктивно объединенная с коническим межколесным дифференциалом, передача колесная и колесные тормоза.

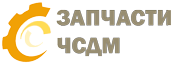

Работа главной передачи В-138

Главная передача служит для передачи крутящего момента с одновременным его увеличением и обеспечения при помощи дифференциала необходимых угловых скоростей колес.

Главная передача представляет собой одноступенчатый конический редуктор с межколесным коническим дифференциалом, смонтированный в литом картере 27 (Рис. 2.25), который сцентрирован в специальной расточке картера опорными поверхностями и поверхностями чашек установлены плавающие бронзовые шайбы 20 и стальные переходные шайбы 24.

2, 14 - крышки;

3, 12 - гайки;

4, 20, 24 - шайбы;

5 - фланец;

6 - манжета;

7 - шайба маслоотражательная;

8, 22 - втулки;

9 - сухарь;

10 - ограничитель деформации;

11 - болт;

13 - стопор;

15, 26 - чашки;

16 - шайба опорная;

17, 25 - шестерни;

18 - крестовина;

19, 40 - шпильки;

23 - сателлит дифференциала;

27 - картер;

28, 29 - черпаки левый и правый;

31 - ведущая вал-шестерня;

32 - кольцо распорное;

33, 34, 35 - регулировочные шайбы;

36, 37, 38 - регулировочные прокладки;

39 - стакан;

А и В - карманы;

С - ус

В шлицевые отверстия полуосевых шестерен входят шлицевые концы полуосей 6 (Рис. 2.24)

Для смазки подшипников ведущей шестерни в картере главной передачи предусмотрены масляные карманы А и В (Рис. 2.25), соединенные каналами с полостью подшипников ведущей шестерни.

Смазка дифференциала производится маслом, поступающим из картера моста через отверстия в чашках. Черпаки 28,29 запрессованные в отверстия чашек, захватывают масло при вращении дифференциала и подают его во внутреннюю полость чашек.

Картер 4 моста (Рис. 2.24) сварен из трех стальных отливок. Средняя его часть имеет полусферическую полость с фланцем для крепления главной передачи. В расточки картера запрессованы кожухи 1 и 7 полуосей, служащие опорой для колесного редуктора.

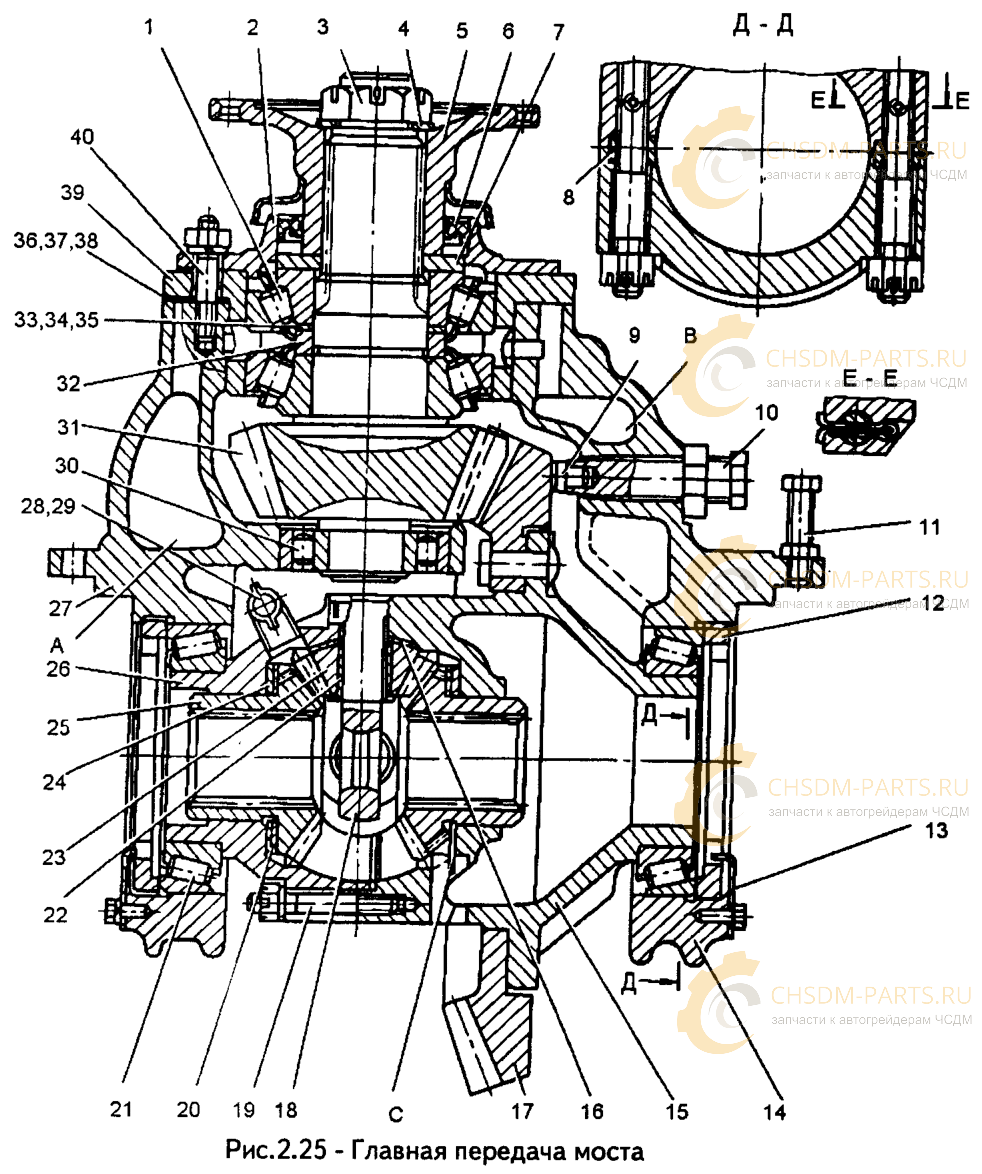

Работа колесной передачи В-138

2 - прокладка;

3 - коронная шестерня;

4 - ригель;

5, 36 - переходные ступицы;

6 - пробка;

7 - водило;

8, 10, 16, 27 - подшипники;

9 - ограничитель;

11 - солнечная шестерня;

12, 22, 39 - гайка;

13, 14 - стопорные шайбы;

15 - сателлит;

17 - ось сателлита;

18 - крышка водила;

19 - прокладки;

20, 24 - стопорные кольца;

21 - болт сливной;

23 - шпилька;

25 - ступица;

26 - полуось;

28 - отражатель;

29 - маслоулавливатель;

30 - крышка;

31 - манжета;

32 - тормозной барабан;

33, 34 - щиты тормоза левый и правый;

35 - втулка;

37 - болт;

38 - шайба;

А - полость для вытекания масла ступицы, прошедшего через манжету 31

Ступица колеса 25 (Рис. 2.26) представляет собой фасонную стальную отливку. Она установлена на двух роликоподшипниках 27 и 8, регулируемых гайкой 12. Полуось 26 разгруженного типа, представляет собой вал со шлицевыми концами, выполненный из высоколегированной стали. Колесный редуктор планетарный, одноступенчатый, с неподвижной коронной шестерней и тремя сателлитами. Солнечная шестерня 11 установлена на шлицевом конце полуоси. Водило 7 литое, стальное, неразъемное. Крепление водила к ступице производится с контролем момента затяжки.

Смазка колесного редуктора производится маслом трансмисионным согласно п.8.2 «Перечень ГСМ». Заливается масло через контрольное отверстие при вывернутой пробке 6 в ее нижнем положении. Слив масла производится через сливное отверстие при вывернутом болте 21. Пробка 6 и болт 21 в нижнем положении. Болт отличается от других болтов крепления водила к ступице исполнением головки. Головка сливного болта 21 выполнена с проточкой в торце. Уплотнение полости ступицы производится манжетой 31, в крышке ступицы колеса 30.

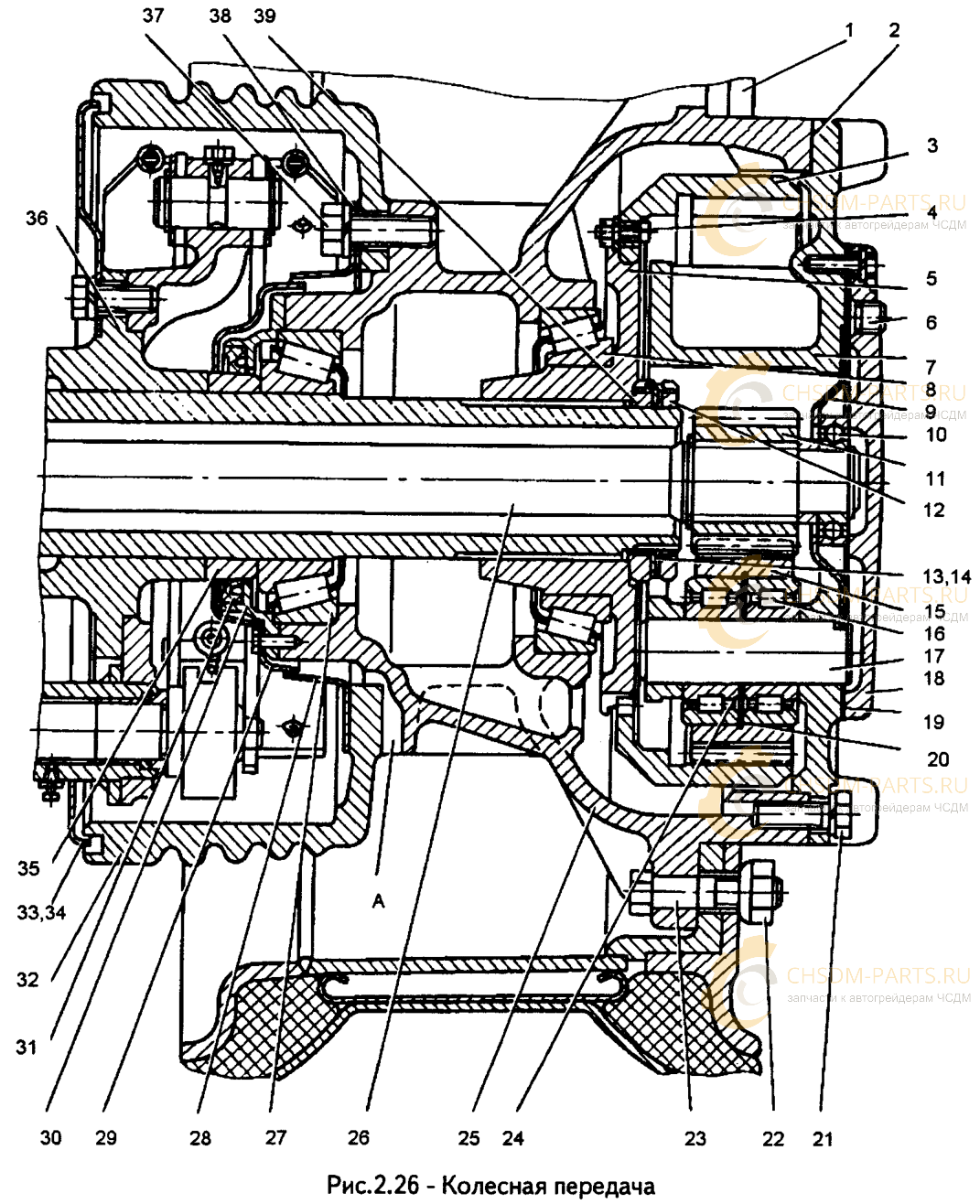

Работа колесных тормозов В-138

2 - тормозная колодка;

3 - стяжная пружина;

4 - кронштейн;

5 - болт;

6 - корпус;

7 - пружина;

8 - шток;

9 - диафрагма;

10 - крыша;

11 - хомут;

12 - разжимной кулак;

13 - тормозной барабан;

14 - ось колодок

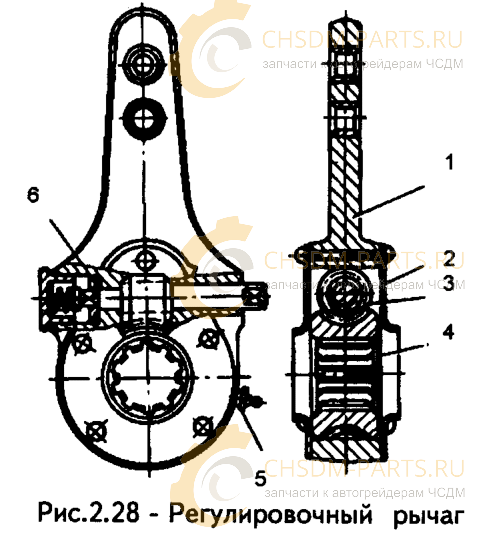

В каждом бортовом редукторе заднего и переднего мостов смонтирован ножной колесный тормоз с пневматическим управлением, предназначенный для торможения движущегося погрузчика. Тормоза колес барабанные (Рис. 2.27) с внутренними разжимными колодками 2. На шлицевом конце разжимного кулака 12 установлен регулировочный рычаг, соединенный с тормозной камерой. Для регулирования зазора тормозных накладок в регулировочном рычаге (Рис. 2.28) предусмотрена червячная пара. Вращая червяк 3 за квадратную головку, можно проворачивать разжимной кулак и разводить тормозные колодки, уменьшая зазор между ними и барабаном. На оси червяка смонтирован фиксатор 6, при вращении которого слышны щелчки.

2 - крышка;

3 - червяк;

4 - червячная шестерня;

5 - масленка;

6 - фиксатор

Регулировка зазоров между колодками и тормозными барабанами

Наличие больших зазоров, при котором требуется проведение регулировки, определяют по ходу штоков 8 (Рис. 2.27) тормозных камер, который не должен превышать 40 мм.

Регулировку выполняют вращением червяков регулировочных рычагов. Не следует без необходимости ослаблять гайки осей колодок 14 и изменять установку осей, так как это может привести к нарушению нормального прилегания колодок 2 к барабану 13 при торможении.

При проведении регулировочных работ необходимо учитывать, что наименьший ход штоков 8 тормозных камер равен 20 мм. В результате регулировки червячным рычагом, ход штока тормозной камеры должен быть в пределах 20-30 мм. Необходимо убедиться, что:

- при включении и выключении подачи воздуха штока тормозных камер перемещаются быстро, без заеданий;

- барабаны должны вращаться свободно и равномерно, не касаясь колодок.

После указанной регулировки между тормозным барабаном и колодками могут быть следующие зазоры: у разжимного кулака 0,4 мм, у осей колодок 0,2 мм. Прилегание колодок к барабану контролировать щупом толщиной 0,1 мм.

Для получения одинаковой эффективности торможения колес необходимо, чтобы ходы штоков тормозных камер на обоих мостах мало отличались друг от друга.

Обслуживание тормозных камер заключается в проверке крепления камеры к кронштейну 4 (Рис. 2.27) и проверке ее герметичности. Для проверки герметичности нажать на педаль тормоза, покрыть мыльной эмульсией места подсоединить и дренажное отверстие в корпусе камеры. Утечка обнаруживается по образованию мыльных пузырей. Если при протяжке соединений утечка не устраняется, необходимо сменить диафрагму 9 камеры. Гарантированный срок эксплуатации диафрагмы 2 года, по истечении этого срока диафрагму рекомендуется заменять.

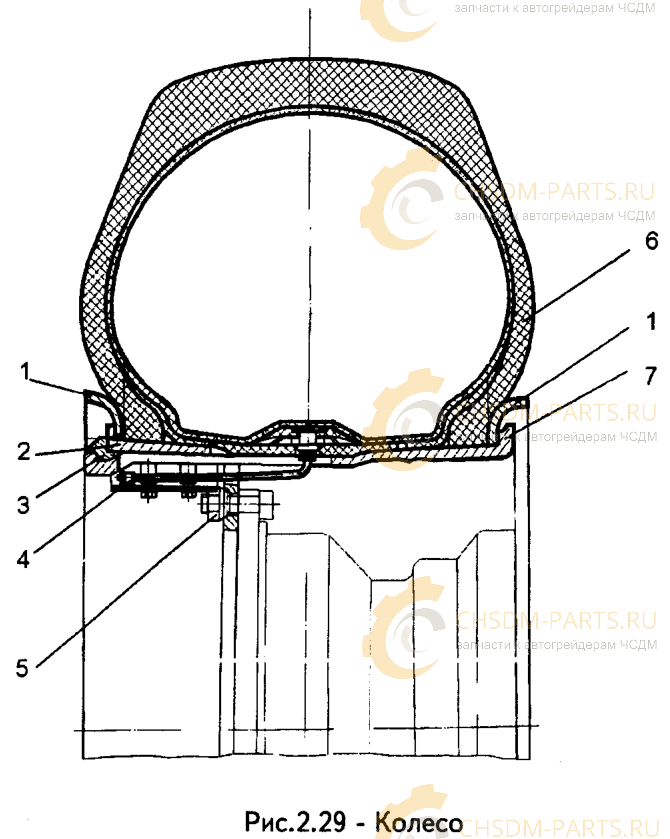

Устройство колёс и шин В-138

Колеса погрузчика разъемного типа (Рис. 2.29), состоит из обода 7, бортовых колец 1, посадочного кольца 2, замочного кольца 3. Шины пневматические, размером 20,5-25 повышенной проходимости. Удержание бортов шины на ободе обеспечивается за счет бортовых колец 1, посадочных колец 2 и замочных колец 3.

2 - посадочное съемное кольцо;

3 - замочное кольцо;

4 - вентиль;

5 - гайка;

6 - шина;

7 - основание обода

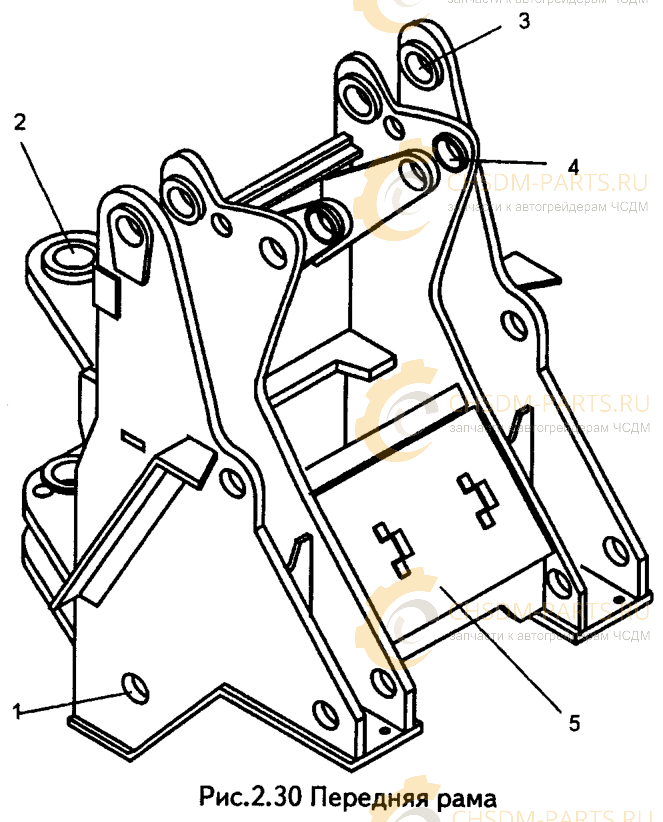

Устройство рамы В-138

Рама предназначена для размещения и крепления на ней всех остальных составных частей машины.

2 - верхний шарнир для соединения с задней полурамой;

3 - кронштейн крепления стрелы;

4 - кронштейн проушины гидроцилиндра опрокидывания ковша;

5 - люк агрегатного отсека

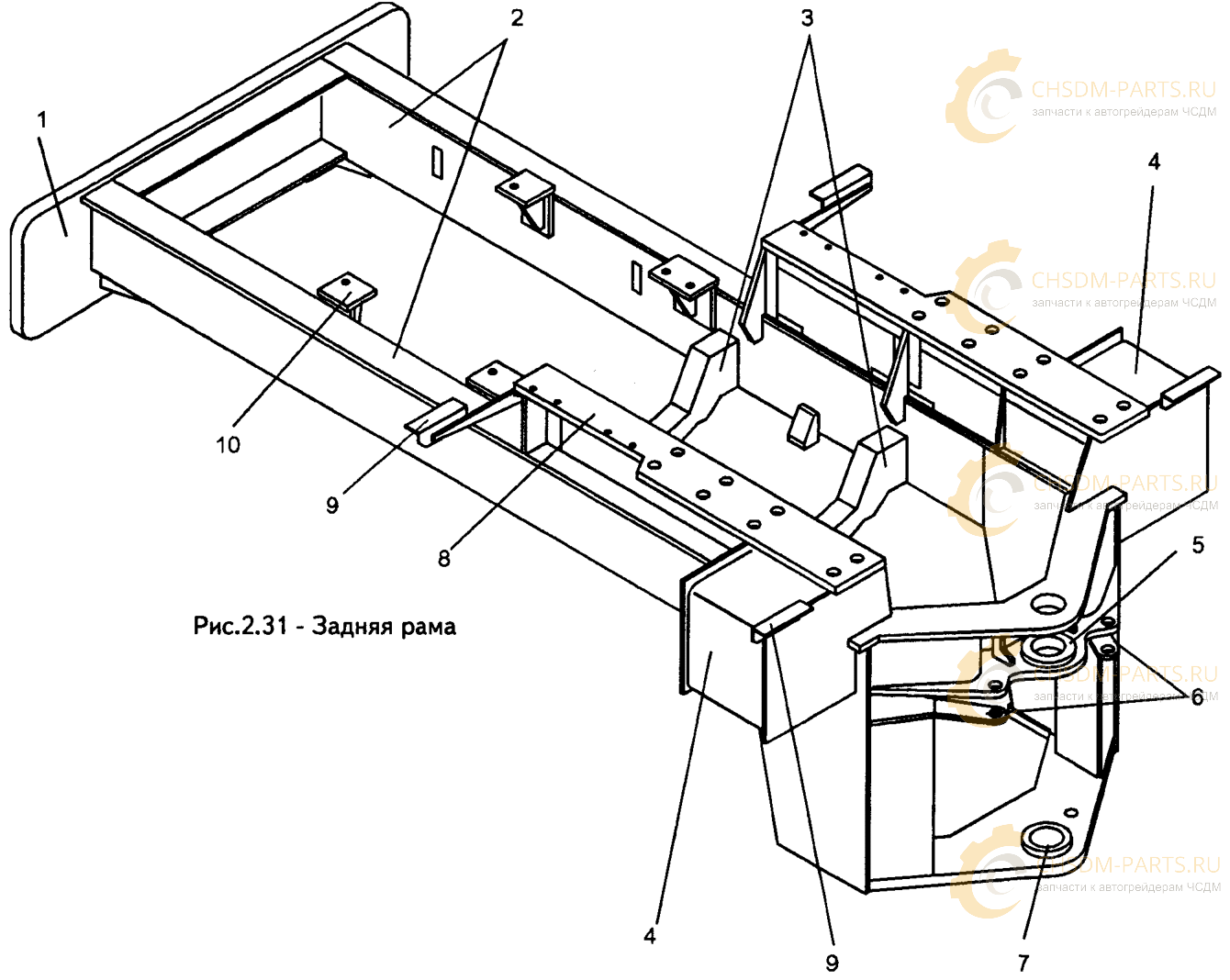

Рама погрузчика представляет собой шарнирно-сочлененную конструкцию, состоящую из соединенных между собой двумя вертикальными шарнирами передней и задней (Рис. 2.30 и 2.31) сваоных сам.

2 - лонжероны;

3 - опоры подвески заднего моста;

4 - инструментальный ящик;

5 - верхний шарнир для соединения с передней рамой;

6 - шарниры крепления гидроцилиндров складывания;

7 - нижний шарнир для соединения с передней рамой;

8 - опора крепления кабины, топливного и масляного бака;

9 - кронштейн крепления крыла;

10 - кронштейн крепления двигателя

Обе рамы соединены двумя шарнирами - нижним и верхним таким образом, чтобы с помощью двух гидроцилиндров обеспечивать складывание рамы в горизонтальной плоскости и, тем самым, осуществлять поворот машины.

Каждый шарнир представляет собой кронштейн с подшипником, закрытым двумя крышками. Крышки нижнего шарнира опираются на прокладки из антифрикционного материала. Конструкцией шарнира обеспечивается устранение вертикальных люфтов регулировочными прокладками, что позволяет равномерно распределить усилия между его верхней и нижней плитами. Верхний шарнир не имеет опоры в вертикальной плоскости и воспринимает только радиальные усилия.

Подвеска заднего моста в опоре 3 - шарнирная. Передний мост жестко закреплен в кронштейнах передней рамы.